Mauern

Der Begriff des „Mauerns“ steht für solide, dauerhafte Arbeit, die allen gestellten Anforderungen gerecht wird. Dies wird auch in der Umgangssprache deutlich: Wenn beim Fußball die Mauer richtig steht, ist sie stark und unüberwindbar.

Die wichtigsten Unterscheidungs-Kriterien

Verarbeitungsart:

In der Regel ist die Art der Verarbeitung abhängig vom Gewicht. Man unterscheidet das Mauern von Hand und das Mauern mit Versetzgerät.

Stoßfugenausbildung/Stoßfugenvermörtelung:

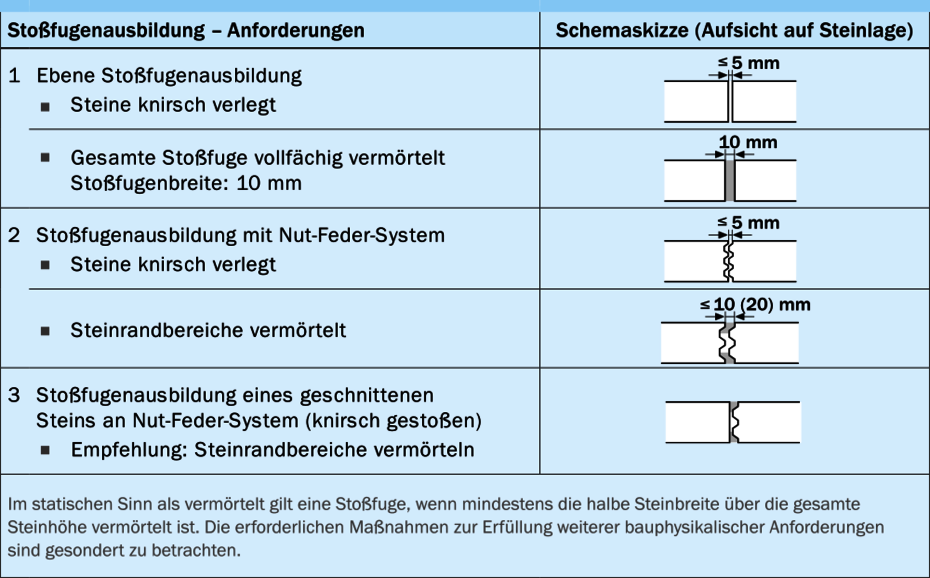

Von der Kalksandsteinindustrie werden neben den klassischen Kleinformaten mit glatten Stoßfugenausbildungen vor allem Steine mit Nut-Feder-System angeboten. Bei Steinen mit Nut-Feder-System (Kurzzeichen R) wird im Regelfall auf die Vermörtelung der Stoßfugen verzichtet.

Mörtelart:

Das Versetzen/Mauern der Kalksandsteine erfolgt bei Plansteinen und -elementen in Dünnbettmörtel sowie bei kleinformatigen Kalksandsteinen in Normalmauermörtel.

Bauweise mit Fuge/Bauweise ohne Fuge:

Die Unterscheidung nach DIN 4172 in „Bauweise mit Fuge“ – gemeint ist mit 1 cm Stoßfuge – und „Bauweise ohne Fuge“ hängt eng mit der Stoßfugenausbildung und der verwendeten Mörtelart zusammen.

Mauern von Hand und Mauern mit Versetzgerät

Die Unterschiede zwischen Mauern von Hand und Mauern mit Versetzgerät sind deutlich höher als die Unterteilung nach anderen Kriterien.

- Die Handvermauerung hat insbesondere bei Sichtmauerwerk (innen und außen), als auch bei nachträglich zu errichtenden Fassaden (z.B. Sanierungen) seine Berechtigung.

- Das Mauern mit großformatigen Steinen und Versetzgeräten hat den Arbeitsalltag und das Arbeitsbild des Maurers verändert. Die hohe Arbeitsleistung, die durch den Einsatz von maschinellen Versetzhilfen und Versetzgeräten erzielt werden kann, macht Mauerwerksbauten wirtschaftlich noch interessanter. Es gelten die gleichen grundsätzlichen Handwerksregeln wie bei der Handvermauerung.

Grundlagen für das Mauern

Grundlage für die Erstellung von Mauerwerk sind im Wesentlichen die VOB-Norm DIN 18330 „Mauerarbeiten“ sowie die Anwendungsnorm DIN EN 1996 (Eurocode 6) mit den dazugehörigen nationalen Anhängen. Daneben sind Verarbeitungshinweise der Hersteller, berufsgenossenschaftliche Vorschriften, technische Merkblätter sowie Handwerksregeln und die allgemein anerkannten Regeln der Technik (a. a. R. d. T.) zu beachten.

Letztere lassen sich nicht ausschließlich an Normen festmachen. Deshalb ist allein durch Einhaltung der Normen eine regelgerechte Ausführung nicht gewährleistet. Die Umsetzung neuer Erkenntnisse in Normen oder bauaufsichtlichen Vorschriften erfolgt stets mit Zeitverzug. Erst wenn neue Baustoffe, Verarbeitungsregeln etc. in der Praxis eingeführt und von der Fachwelt anerkannt und somit bewährt sind, werden sie zur a. a. R. d. T.

Neue Baustoffe und Bauarten werden – soweit sie baurechtlich relevant sind – in allgemeinen Bauartgenehmigungen (aBG) geregelt. aBG regeln im Allgemeinen die von einer Norm abweichenden Sachverhalte.

Stoß- und Lagerfugen

Stoß- und Lagerfugen in Mauerwerkswänden dienen u.a. zum Ausgleich der zulässigen herstellungsbedingten Toleranzen der Steine sowie zur gleichmäßigeren Verteilung der Belastung auf die Einzelsteine. KS-Plansteine können aufgrund der herstellbedingten, hohen Maßhaltigkeit mit Dünnbettmörtel verarbeitet werden. Aus Wirtschaftlichkeitsüberlegungen wird Kalksandstein-Mauerwerk überwiegend mit so genannten KS R-Steinen (mit Nut-Feder-System) und unvermörtelten Stoßfugen ausgeführt.

Lagerfugen sind stets vollflächig zu vermörteln. Das Sollmaß der Lagerfugendicke beträgt üblicherweise bei Verwendung von

- Dünnbettmörtel: 2 mm

- Normalmauermörtel: 12 mm

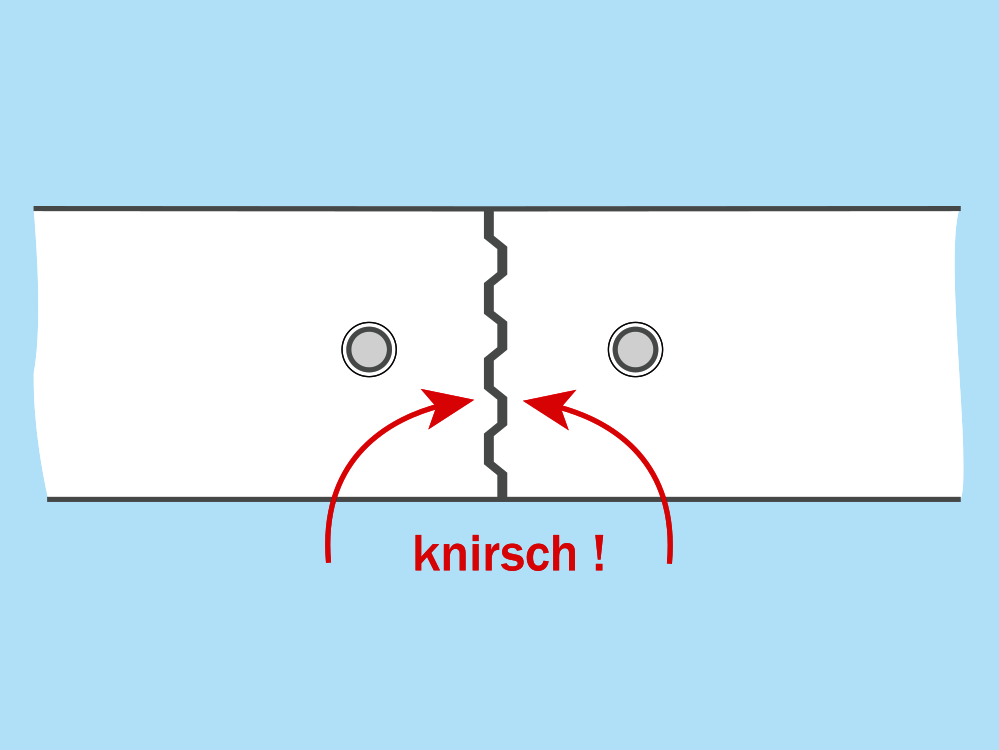

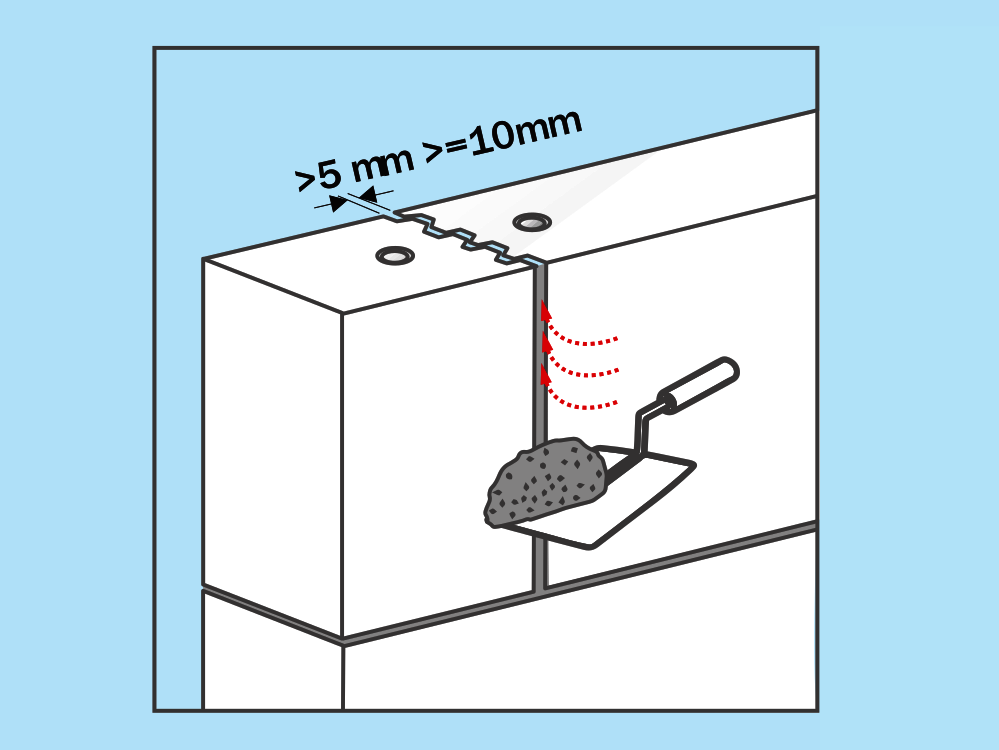

Offene Stoßfugen mit Breiten > 5 mm sind nach DIN EN 1996/NA beidseitig im Steinrandbereich mit Mörtel (DM oder NM) zu schließen. Die Sollmaße der Stoßfugenbreite betragen üblicherweise bei

- Steinen mit Nut-Feder-System „knirsch“ verlegt: ≤ 5 mm (in der Regel ohne Stoßfugenvermörtelung),

- glatten Steinen (ohne Nut-Feder-System): 10 mm (in der Regel mit Stoßfugenvermörtelung)

Notwendige Stoßfugenvermörtelung

In Ausnahmefällen kann es erforderlich sein, die Stoßfugen zu vermörteln, z.B. bei:

- der Druckzone von Flachstürzen

- einschaligem Mauerwerk ohne Putz, bei dem Winddichtigkeit gefordert ist

- Kelleraußenwänden, in Abhängigkeit von der Lastabtragung

- bei nicht tragenden inneren Trennwänden, dreiseitig gehalten mit oberem freien Rand

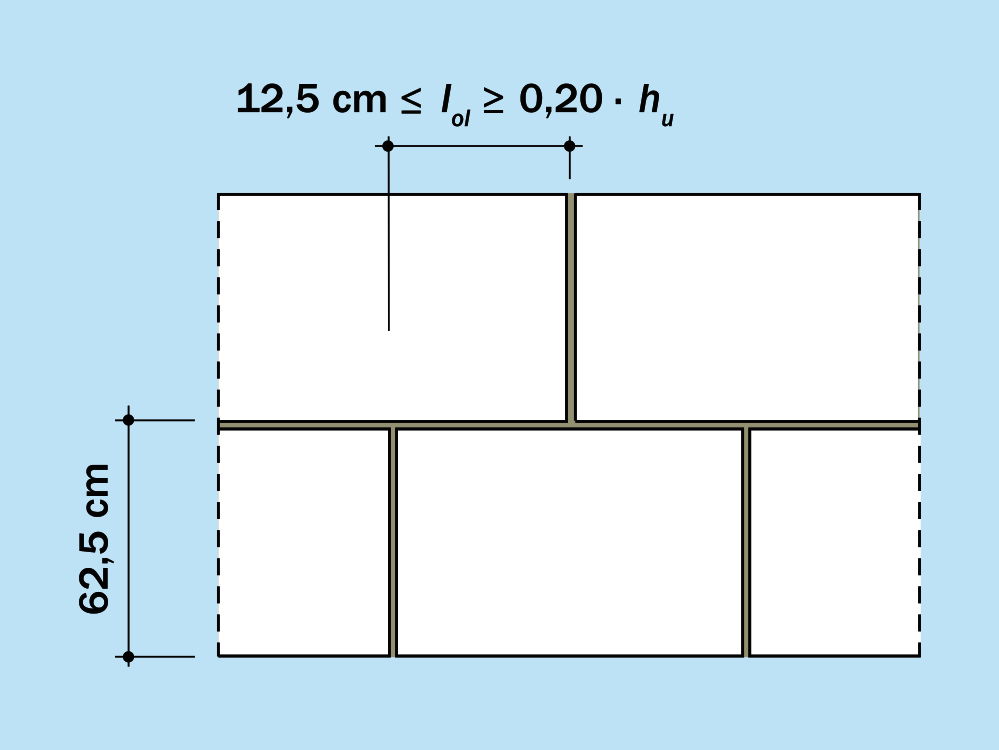

Überbindemaße

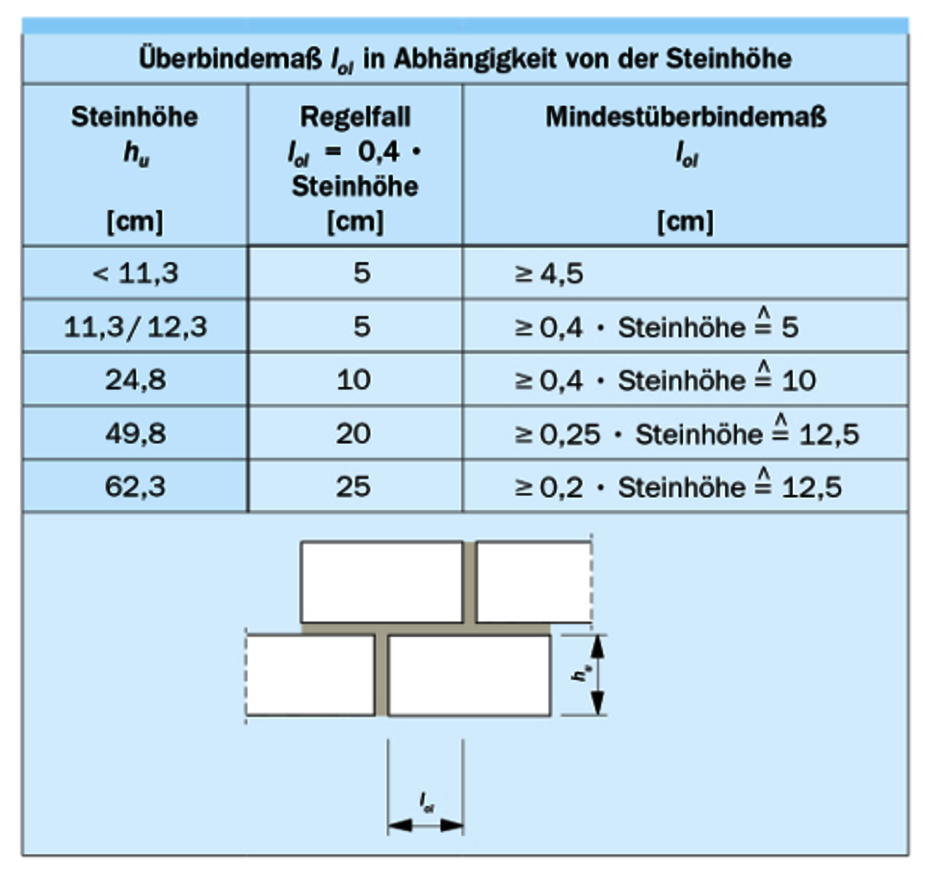

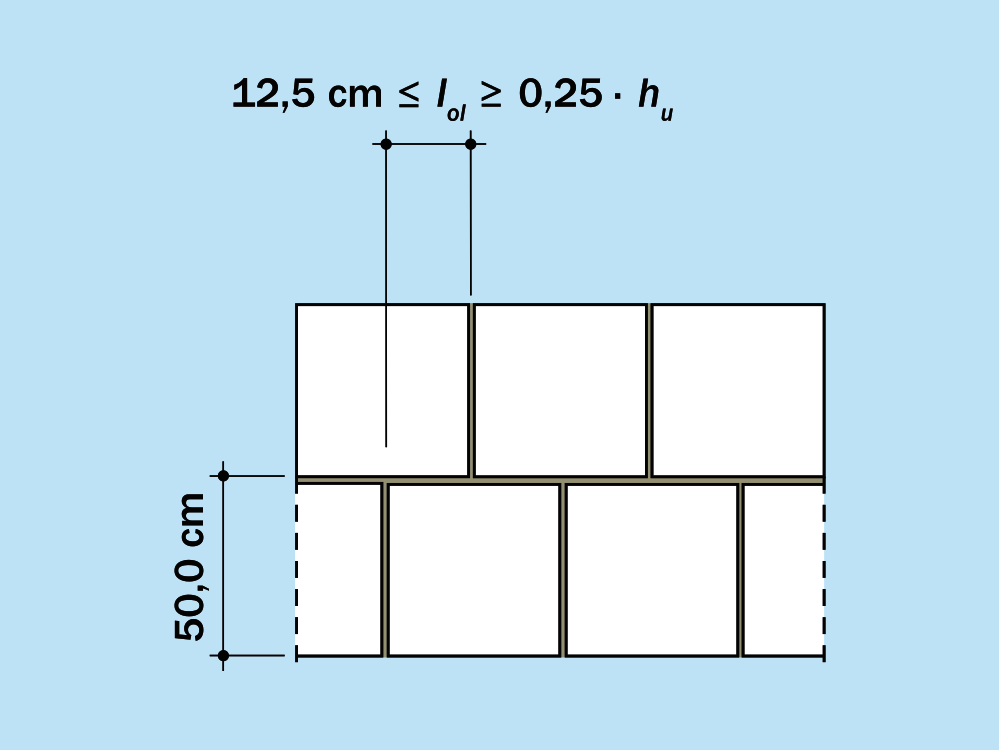

Die Forderung nach der Einhaltung des Überbindemaßes wird durch die Ausführung des Mauerwerks im Verband gewährleistet, wenn die Stoß- und Längsfugen übereinander liegender Schichten mindestens mit dem Überbindemaß lol ≥ 0,4 · hu bzw. lol ≥ 45 mm (der größere Wert ist maßgebend) angeordnet werden. Das Überbindemaß lol darf bei Elementmauerwerk bis auf 0,2 · hu bzw. lol ≥ 125 mm reduziert werden, wenn dies in den Ausführungsunterlagen (z.B. Versetzplan oder Positionsplan) ausgewiesen ist und die Auswirkungen in der statischen Berechnung berücksichtigt sind. Das in der statischen Berechnung und den Ausführungsunterlagen angegebene erforderliche Überbindemaß ist gerade in Bereichen von Fensterbrüstungen, Öffnungen und dem Eintrag von Einzellasten in das Mauerwerk einzuhalten und durch die Bauleitung zu kontrollieren.

Insbesondere sollte das Überbindemaß auch vor dem Hintergrund der folgenden Punkte beachten werden:

- Bei reduzierten Überbindemaßen ergeben sich bei hohen Auflasten ggf. Auswirkungen auf die Querkrafttragfähigkeit in Scheibenrichtung.

- Die Lastausbreitwinkel ergeben sich aus dem Tangens von Überbindemaß und Steinhöhe.

- Bei drei- bzw. vierseitiger Halterung der Wand müssen bei der Ermittlung der Knicklänge die Anpassungsfaktoren α 3 und α 4 berücksichtigt werden.

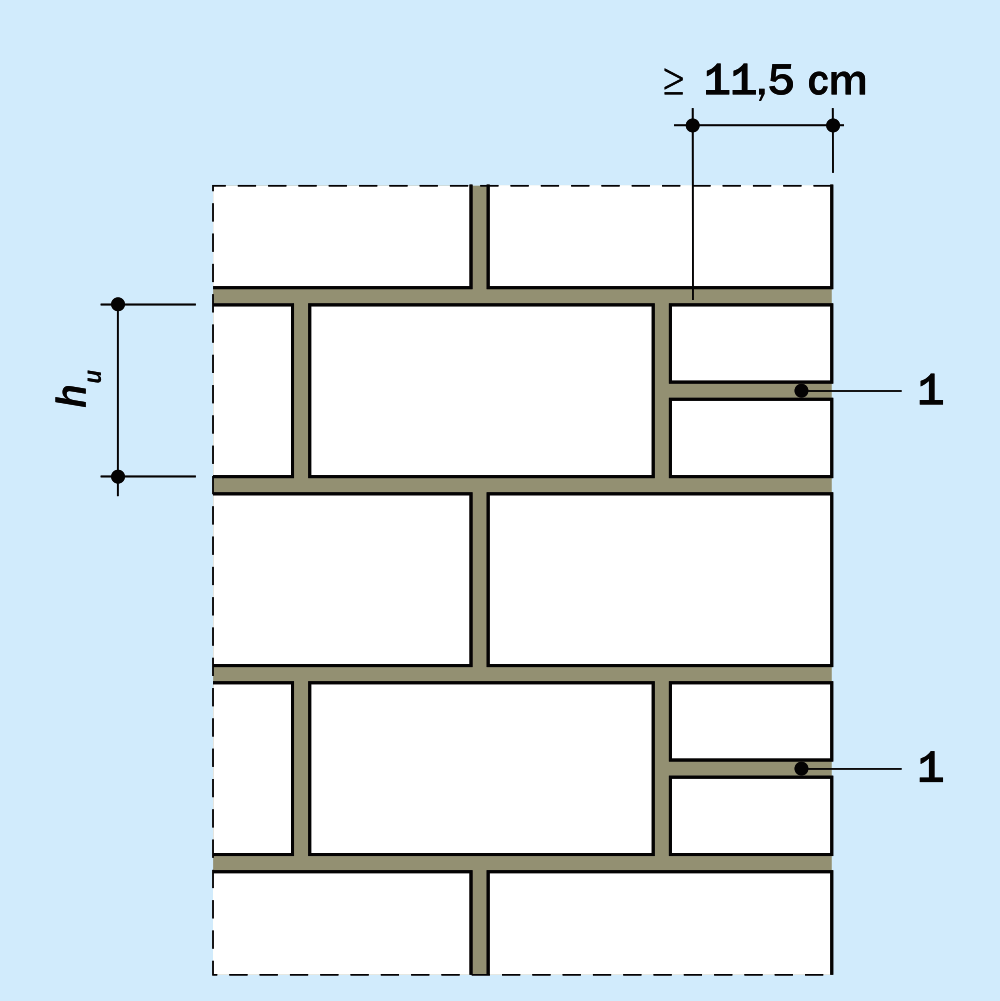

Längen- und Höhenausgleich

Die Steine bzw. Elemente einer Schicht müssen die gleiche Höhe haben. An Wandenden und unter Einbauteilen (z.B. Stürze) ist eine zusätzliche Lagerfuge in jeder zweiten Schicht zum Längen- und Höhenausgleich zulässig, sofern die Aufstandsfläche der Steine mindestens 115 mm lang ist und Steine und Mörtel mindestens die gleiche Festigkeit wie im übrigen Mauerwerk haben. In Schichten mit Längsfugen darf die Steinhöhe nicht größer als die Steinbreite sein. Abweichend davon muss die Aufstandsbreite von Steinen der Höhe ≥ 150 mm mindestens 115 mm betragen. Bei der Verwendung von Passsteinen und -elementen zum Längenausgleich von Wänden ist zu beachten, dass auch in diesen Bereichen immer das jeweils maßgebende Überbindemaß eingehalten wird.

Um die höheren Mauerwerksdruckfestigkeiten bei KS XL-Mauerwerk ansetzen zu dürfen, sind bei Elementmauerwerk einige weitere konstruktive Ausführungsregeln hinsichtlich der Anordnung von Passelementen und Ausgleichsschichten zu beachten. Anderenfalls gelten die Festigkeiten von Planstein-Mauerwerk.

Der Wandaufbau muss daher grundsätzlich aus großformatigen Elementen mit den Regelabmessungen erfolgen. Für den Längenausgleich dürfen Passelemente verwendet werden. Diese können vorgefertigt oder auch auf der Baustelle zugeschnitten werden.

Der erforderliche Höhenausgleich erfolgt bei Elementmauerwerk durch maximal je zwei Ausgleichsschichten aus Ausgleichselementen oder nicht gelochten Vollsteinen der gleichen oder einer höheren Festigkeitsklasse am Wandfuß und/oder Wandkopf. Die unterste und/oder oberste Ausgleichsschicht darf aus Kalksand-Wärmedämmsteinen als Kimmsteine bestehen, wenn in der jeweiligen allgemeinen Bauartgenehmigung der Kalksand-Wärmedämmsteine die Verwendung bei Elementmauerwerk zugelassen ist. Die Breite der Ausgleichselemente muss entsprechend der geforderten Ausführung als Einsteinmauerwerk der Wanddicke entsprechen. Anderenfalls sind die Druckfestigkeiten für Verbandsmauerwerk anzusetzen. Die jeweils maßgebenden Überbindemaße sind auch bei den Ausgleichsschichten einzuhalten.

Es dürfen auch Kalksand-Wärmedämmsteine mit geringerer Festigkeit als die der Planelemente eingebaut werden. In diesem Fall wird beim Standsicherheitsnachweis die Festigkeit der Kimmsteine an der betreffenden Nachweisstelle – in der Regel am Wandfuß – maßgebend. Dort ist dann die vorhandene Mauerwerksdruckfestigkeit für Elementmauerwerk unter Berücksichtigung der Druckfestigkeitsklasse der Kimmsteine anzusetzen. Beim vereinfachten Berechnungsverfahren nach DIN EN 1996-3/NA ist die so ermittelte Mauerwerksdruckfestigkeit für den gesamten Nachweis anzusetzen.

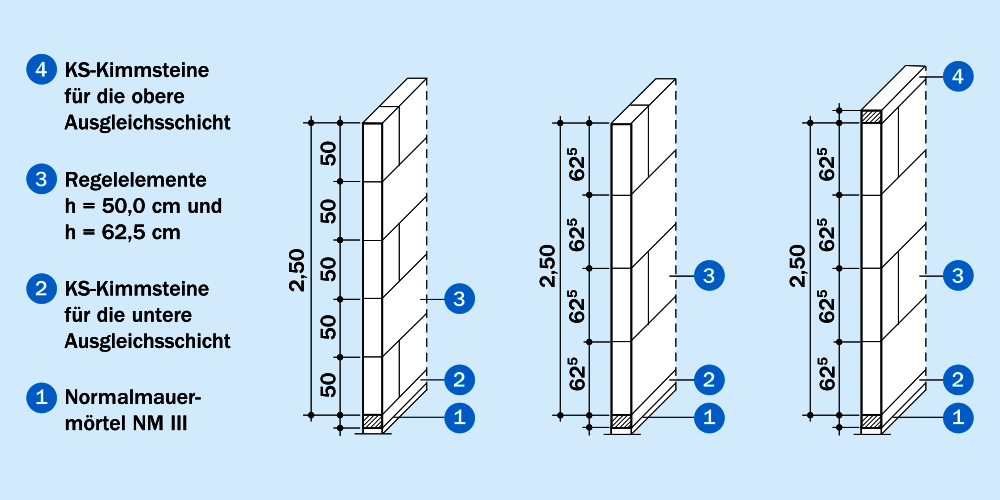

Wandhöhen/Höhenausgleich bei KS XL

Wandhöhen/Höhenausgleich bei KS XL

Jede Wandhöhe lässt sich durch die richtige Auswahl der Steinformate herstellen.

Die Wandhöhe ergibt sich aus:

- Höhe des Anlege-, Kimmschichtmörtels (1 bis 3 cm)

- Höhe der KS-Kimmsteine (Höhenausgleichssteine)

- Höhe und Anzahl der Regelschichten (Vielfaches von 50 cm bzw. 62,5 cm)

Das Versetzen der ersten Steinschicht (Kimmschicht) erfolgt in Normalmauermörtel NM III (zügig abbindender Zementmörtel), Dicke d = 1 bis 3 cm. Diese Ausgleichsschicht dient dem Höhenausgleich der Wand, der Herstellung eines planebenen Niveaus in Längs- und Querrichtung und dem Ausgleich von Unebenheiten in der Betondecke. Das ist für das Versetzen der folgenden Steinschichten in Dünnbettmörtel besonders wichtig. Putz- und Mauermörtel sind als Anlegemörtel ungeeignet.

Zum Höhenausgleich werden in der Regel spezielle KS-Kimmsteine oder zur Reduzierung von Wärmebrücken wärmetechnisch optimierte KS-Wärmedämmsteine eingesetzt. Die Kimm- und Wärmedämmsteine werden in verschiedenen Steinhöhen angeboten. Höhenausgleichssteine müssen die gleiche Druckfestigkeit aufweisen wie die Regelsteine. Das Überbindemaß ist einzuhalten.

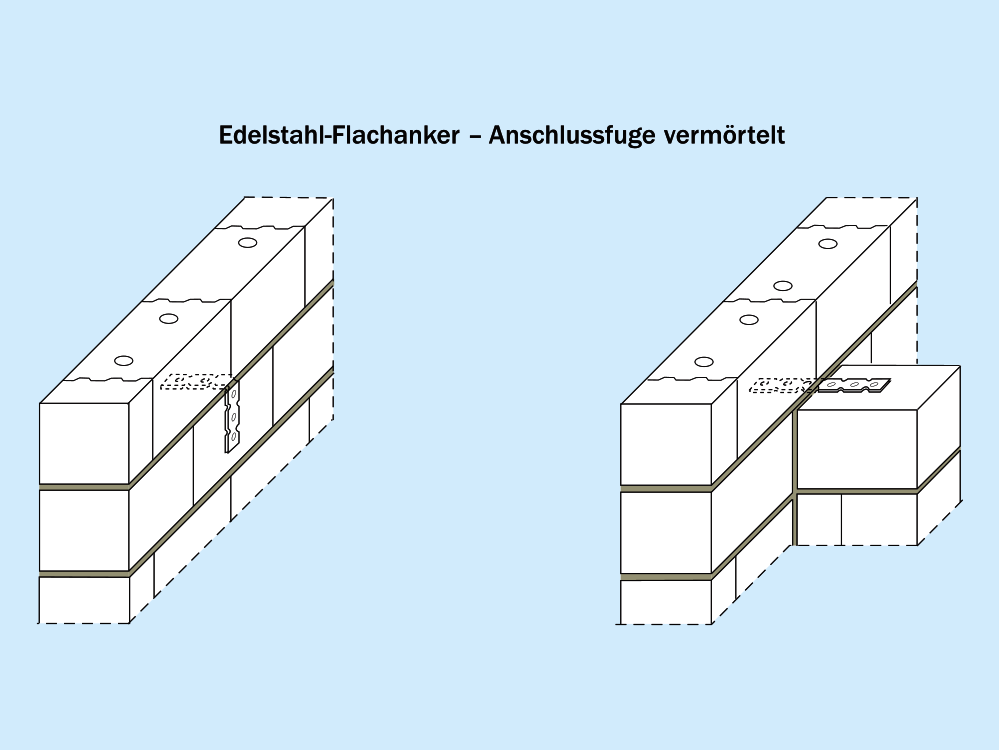

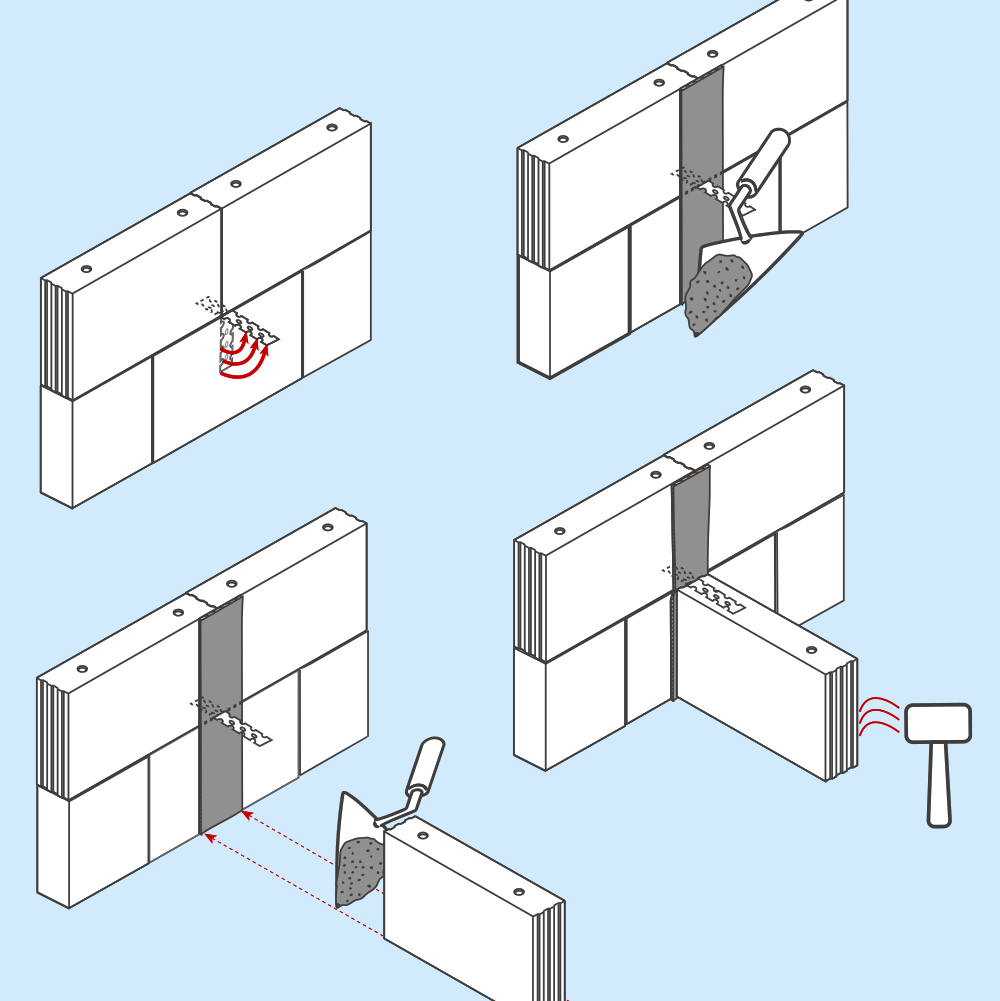

Stumpfstoßtechnik

Der KS-Stumpfstoß, ohne den Bauablauf störende Verzahnung der Wände, eröffnet für Planung und Ausführung Freiräume – auch bei Anwendung von mechanischen Versetzgeräten. Diese Bauweise hat sich seit mehr als 30 Jahren bewährt. Aus baupraktischen Gründen wird daher auch bei statisch angesetzter zweiseitiger Halterung empfohlen, konstruktiv Edelstahl- Flachanker in die Lagerfugen einzulegen. Um Verletzungen vorzubeugen, werden die Flachanker bis zum Gegenmauern der Querwände nach unten abgebogen. Die Anschlussfugen sind aus schalltechnischen Gründen, z. B. mit 1 bis 3 mm Dünnbettmörtel oder bis ca. 2 cm Normalmauermörtel, zu vermörteln.

Die Stumpfstoßtechnik – der stumpfe Anschluss von Längs- und Querwänden – bietet wesentliche Vorteile für den Arbeitsablauf und ist heute a. a. R. d. T.:

- Die Wände können ohne störende Verzahnung in einem Arbeitsgang hochgemauert werden – zuerst die Längswände, dann die Querwände. So verbleibt viel Platz für Steinpakete, Mörtelkübel, Gerüste und ggf. Versetzgeräte.

- Das aufwändige Eckmauern entfällt.

- Durch den stumpfen Wandanschluss sind weniger Ergänzungssteine erforderlich.

- Das Aufstellen und Versetzen von Arbeitsgerüsten sowie das Verfahren der Versetzgeräte wird wesentlich erleichtert.

Bei regelgerechter Planung ermöglicht die KS-Stumpfstoßtechnik stabile Baukonstruktionen. Dabei sollten jedoch wichtige Aspekte der Tragwerksplanung beachtet werden.

Bei stumpf gestoßenen Wänden sind insbesondere Statik, Verformung und Schallschutz zu beachten.

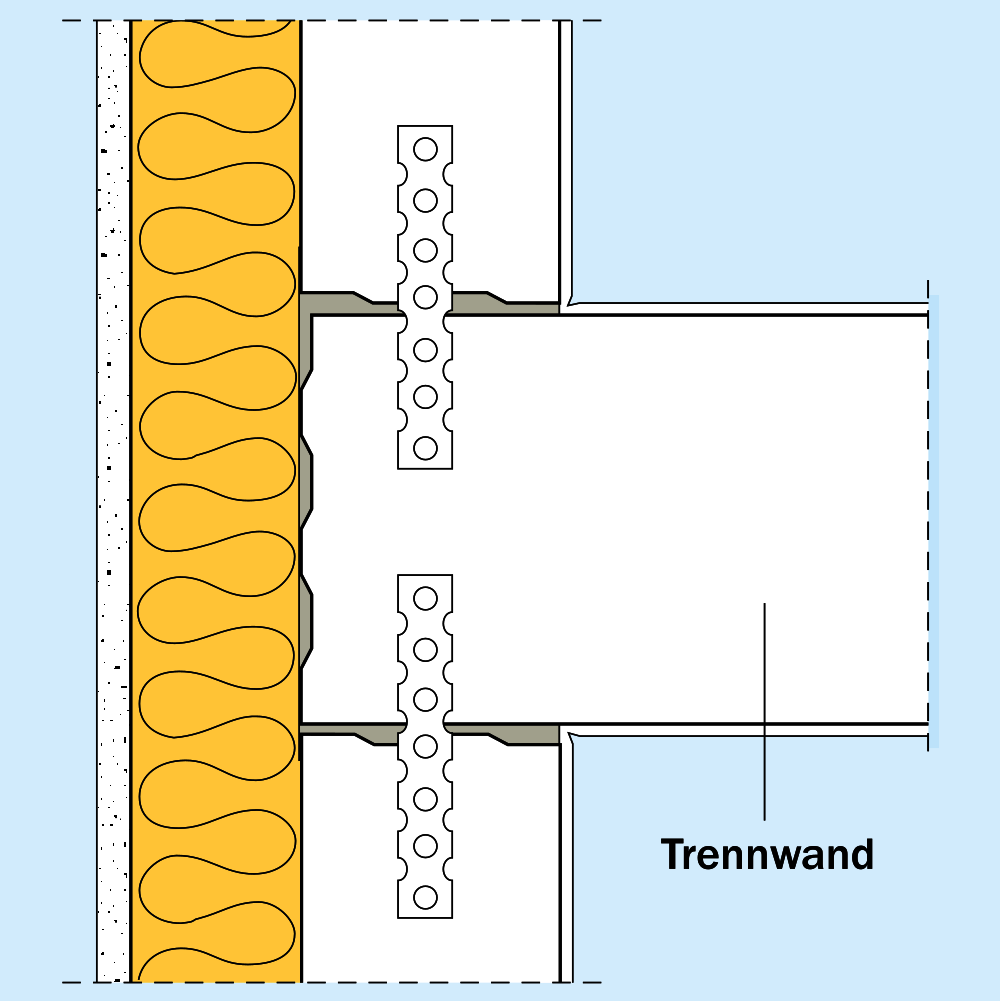

Damit die geforderte schalltechnisch biegesteife Verbindung beim Stumpfstoß zu Stande kommt, ist es erforderlich, dass die Stumpfstoßfuge zwischen beiden Wänden vollflächig sorgfältig mit Mörtel verfüllt ist.

Wenn dies nicht gewährleistet werden kann, ist bereits in der Schallschutzplanung ein nicht biegesteif verbundener Stoß anzunehmen. Bei reiner Kalksandsteinbauweise bedeutet dies eine Verminderung der Schalldämmung um ca. 1 bis 2 dB. Bei leichten Außenwänden kann diese Verminderung erheblich größer sein.

Bei Trennwänden, die Schallschutzanforderungen zu erfüllen haben, ist grundsätzlich zu empfehlen, die Trennwand durchlaufen zu lassen und die flankierenden Wände stumpf dagegen zu stoßen. Das ist vom Planer vorzugeben.

Sofern in der statischen Bemessung oder in der Ausführungsplanung nichts anderes angegeben ist, darf die Stumpfstoßtechnik bei allen Wänden und allen Steinformaten ausgeführt werden. Kelleraußenecken – auch unter Annahme zweiseitiger Halterung – sind im Verband zu mauern.

Die in DIN EN 1996/NA maximal zulässigen offenen Stoßfugenbreiten von 5 mm sind mit den planebenen KS -R P-Steinen und KS XL problemlos einzuhalten. Vereinzelt auftretende Stoßfugen > 5 mm sind beim Aufmauern, spätestens aber vor dem Putzauftrag mit Mauermörtel zu schließen.

Fugen zum Toleranzausgleich im Bereich des Stumpfstoßanschlusses sind ungünstig. Es empfiehlt sich, Versetzreihenfolgen einzuhalten. Die korrekte Ausführung des Stumpfstoßes ist damit problemlos möglich. Die Stumpfstoßlösung, bei der die Wohnungstrennwand die flankierende Wand durchstößt, stellt eine dauerhafte, verlässliche Lösung dar und sorgt für Planungs- und Ausführungssicherheit.

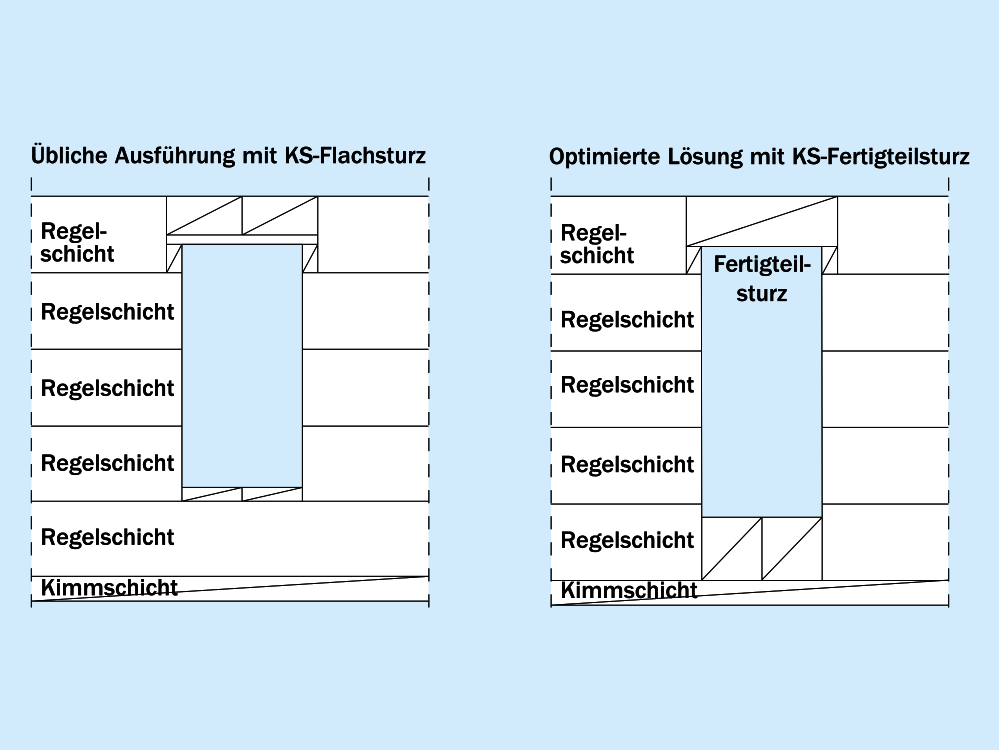

Öffnungsüberdeckung

Die Überdeckung von Öffnungen erfolgt in der Regel mit vorgefertigten Stürzen, die schnell und rationell versetzt werden können. Für optisch anspruchsvolles Sichtmauerwerk kommen vorgefertigte Mauerstürze, aber auch vor Ort erstellte Stürze oder Bögen zum Einsatz.

Stürze und Bögen haben die Aufgabe, die darüber liegenden Lasten über die Sturzauflager in die Wände abzuleiten. Bei der Ableitung dieser Lasten entstehen Horizontalkräfte, die im Sturz und in den Auflagern aufgenommen werden müssen. Stürze werden auf Biegung beansprucht. Die Unterseite will sich aufgrund der darüber liegenden Last verlängern, die Oberseite verkürzen. Auf der Unterseite entstehen somit Zugspannungen, auf der Oberseite Druckspannungen.

Mauerwerk kann sehr gut Druckkräfteaufnehmen. Es ist aber nur sehr begrenzt in der Lage, Biegezugspannungen aufzunehmen.

Ausgleichsschicht bzw. Kimmschicht

Das Aufmauern der Wände beginnt grundsätzlich mit einer Ausgleichsschicht aus Normalmauermörtel der Mörtelgruppe III, Dicke d = 1 bis 3 cm (zügig abbindender Zementmörtel) und KS-Kimm- und/oder KS-Wärmedämmsteinen. Putz- und Mauermörtel sind als Anlegemörtel ungeeignet. Die Ausgleichsschicht dient dem Höhenausgleich der Wand, der Herstellung eines planebenen Niveaus in Längs- und Querrichtung und dem Ausgleich von Unebenheiten in der Betondecke.

Das genaue Anlegen der Ausgleichsschicht ist insbesondere bei Mauerwerk mit Dünnbettmörtel wichtig. Ungenauigkeiten beim Anlegen der Kimmschicht können in den Folgeschichten nicht mehr ausgeglichen werden.

Die Ausgleichsschicht muss vor dem Weitermauern ausreichend erhärtet sein. Das Erstellen der Kimmschicht mit Hilfe von verfahrbaren Mörtelwannen und speziellen Mörtelschaufeln hat sich in der Praxis bewährt. Bei Großobjekten bietet sich sogar der Einsatz spezialisierter Teams für das Anlegen der Kimmschicht an. Die Querschnittsabdichtung erfolgt zweckmäßig und sicher unterhalb der Wände.

Mörtel

Mörtel ist ein Gemisch aus Sand, Bindemittel und Wasser sowie ggf. auch Zusatzstoffen und Zusatzmitteln. Bestimmungen über die Mörtelbestandteile und die Mörtelzusammensetzung sowie die Anforderung an Mauermörtel sind in DIN EN 998-2 und DIN V 18580 enthalten. Mit Mauermörtel werden die Steine im Mauerwerk kraft- und formschlüssig miteinander verbunden. Entsprechend trägt der Mauermörtel zur Festigkeit des Mauerwerks bei. Das gilt für die Druckfestigkeit und noch mehr für die Schub-, Biegezug- und Zugfestigkeit. Die formschlüssige Verbindung bewirkt die homogene Verformung des Mauerwerks als Ganzes. Diese Voraussetzung ist maßgeblich für einen fugenlosen und rissfreien Putz.

Für das Vermauern von Kalksandstein sind folgende Mörtelarten zu unterscheiden:

- Normalmauermörtel (NM), Lagerfugendicke im fertigen Mauerwerk ca. 12 mm

- Dünnbettmörtel (DM), Lagerfugendicke im fertigen Mauerwerk ca. 2 mm

Der Dünnbettmörtel sollte grundsätzlich vom Kalksandsteinlieferanten bezogen werden.

Mauermörtel wird in der Regel als Werkmörtel verarbeitet. Werkmörtel werden im Mörtelwerk gemischt und auf die Baustelle geliefert. Unterschieden werden:

- Werk-Trockenmörtel, die im Silo oder Sack geliefert und durch Wasserzugabe auf der Baustelle zu einem verarbeitbaren Mörtel verarbeitet werden.

- Werk-Frischmörtel, die gebrauchsfertig auf die Baustelle geliefert werden und in der Regel Verzögerungsmittel enthalten und somit bis zu 36 Stunden verarbeitbar sind.

Bei der Anlieferung von Mörtel im Silo sind die Hinweise der Mörtelhersteller zur Aufstellung des Silos zu beachten. Der Besteller ist für den sicheren Stellplatz verantwortlich:

- Tragfähiger Untergrund

- Ausreichender Sicherheitsabstand zu Böschungen

- Mindestabstand zu Strom führenden Freileitungen

- Eindeutige Markierung des Stellplatzes

Auftrag mit Mörtelschlitten

Zweckmäßigerweise wird der Mörtel mit dem Mörtelschlitten aufgetragen. Das Mauerwerk ist ggf. vorzunässen.

Mörtelschlitten lassen sich für Normal- und Dünnbettmörtel in der gewünschten Fugendicke genau einstellen, was Mörtelverluste reduziert. Zusätzlich wird Zeit gespart und ein flächendeckender, vollflächiger Mörtelauftrag gewährleistet.

Für Dünnbettmörtel ist die vom Mörtelhersteller empfohlene Zahnschiene zu verwenden. Lagerfugen sind dabei gleichmäßig vollflächig zu vermörteln. Sie werden in Abhängigkeit von der Witterung etwa 2 m vorgezogen und die Steine werden in Reihenverlegetechnik knirsch aneinandergereiht. Gegebenenfalls werden die Steine anschließend mit einem Gummihammer ausgerichtet.

Die Breite des Auftragswerkzeugs muss der Wanddicke entsprechen. Außerdem sind Angaben der Mörtel-Hersteller, die auf den Säcken aufgedruckt oder durch spezielle Produktbeschreibungen vorliegen, einzuhalten.

Der gleichmäßige, vollflächige Mörtelauftrag bei Einsatz von Mörtelschlitten ermöglicht ein lückenloses Versetzen der Steine. Bei zweischaligen Haustrennwänden hat das fachgerechte Aufziehen des Dünnbettmörtels zudem den Vorteil, dass kein Mörtel in die Trennfuge fällt und die Schalldämmung somit erhalten bleibt

In Arbeitspausen oder zur Reinigung sollte der Mörtelschlitten in einen mit Wasser gefüllten Kübel getaucht werden. Mit einer Bürste ist der Mörtelschlitten dann leicht zu reinigen. Besonders einfach in der Pflege sind Mörtelschlitten aus Edelstahl.

Inhalt ausblendenMauern von Hand

Die Handvermauerung findet vor allem Anwendung für:

- Innen- und Außensichtmauerwerk aus kleinformatigen Steinen

- Nachträgliches Erstellen von Innenwänden

- Sanierung und Umbau bestehender Gebäude

- Arbeiten geringen Umfangs

Steingewichte

Mauersteine mit einem Gewicht von bis zu 25 kg lassen sich über einen eingeschränkten Zeitraum noch von Hand vermauern. Bei Steingewichten über 25 kg sind Versetzgeräte einzusetzen. Das Merkblatt der Bau-Berufsgenossenschaften „Handhabungen von Mauersteinen“ sollte stets beachtet werden.

Um das theoretische Verarbeitungsgewicht eines Kalksandsteins zu ermitteln, werden folgende Angaben benötigt:

- Format (Länge · Breite · Höhe)

- Steinrohdichte (angegeben in Rohdichteklassen)

- Einbaufeuchte (in Masseprozent, sofern gemessen)

| Hierzu ein Beispiel |

|---|

|

Format: 2 DF (240 mm · 115 mm · 113 mm) Volumen des Steins: Mittlere Steinrohdichte der Steinrohdichteklasse 1,8: Einbaufeuchte des Mauersteins: Das anzusetzende Einzelsteingewicht beträgt also: |

Griffhilfen

Die Handhabung von Mauersteinen lässt sich nicht allein aufgrund des Einzelsteingewichts beurteilen. Auch Kalksandstein-Plansteine mit hohem Gewicht lassen sich ohne große körperliche Belastung vermauern. Voraussetzungen sind eine richtige ergonomische Gestaltung dieser Steine mit optimierten Griffhilfen und die durchdachte Einrichtung des Arbeitsplatzes – Kalksandsteine für die Handvermauerung sind mit optimierten Griffhilfen versehen. Hierbei handelt es sich um ergonomisch geformte Ober- und Untergriffe, die zu einer Arbeitserleichterung und körperlichen Entlastung des Maurers führen.

Neben der geringeren körperlichen Belastung des Maurers ergeben sich erhebliche Arbeitszeiteinsparungen gegenüber dem Vermauern von klein- und mittelformatigen Steinen ohne Griffhilfen. Das Merkblatt der Bau-Berufsgenossenschaften „Handhabungen von Mauersteinen“ wird dabei eingehalten. Weitere Erleichterungen und Arbeitszeitersparnisse bringen Hilfsmittel wie Mörtelschlitten und Versetzgeräte.

Optimale Arbeitshöhe

Ein Maurer verarbeitet bei der Handvermauerung die größte Menge an Mauersteinen bei geringster Anstrengung, wenn die Arbeitshöhe zwischen 60 und 90 cm über Tritthöhe liegt. Durch den aktiven und rechtzeitigen Einsatz von Kurbelböcken, Arbeitsbühnen oder Rollgerüsten lässt sich die Arbeitshöhe flexibel anpassen.

Ermüdungsfreies Arbeiten bei geringstmöglicher körperlicher Belastung ist eine Voraussetzung für hohe Motivation. Durch die verringerte körperliche Belastung wird die Leistungsfähigkeit und Leistungsbereitschaft des Maurers erhalten.

Das richtige und überlegte Abstellen der Steinpakete und der Mörtelkübel ist entscheidend für die optimale Arbeitshaltung. Es empfiehlt sich, die Mörtelkübel ca. 40 cm über Trittfläche aufzubocken. Dadurch werden unnötige Hubbewegungen und somit vorzeitige Ermüdung vermieden. Auch elektrische oder hydraulische Arbeitsbühnen sind flexibel auf jede Arbeitshöhe einstellbar.

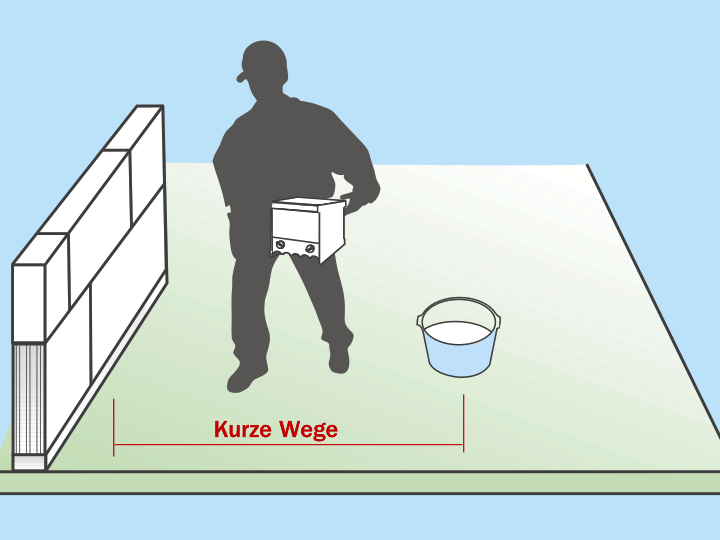

Arbeitsorganisation

Der Arbeitsraum zwischen Materiallagerung und zu errichtender Wand ist für die ungehinderte Bewegung des Maurers freizuhalten. Mörtelkübel und Steinstapel stehen deshalb in einer Flucht. Bei zu kleinem Arbeitsraum werden die Drehbewegungen des Maurers behindert. Bei zu großem Arbeitsraum sind Zwischenschritte erforderlich, die zu längeren Taktzeiten führen. Die Belastung des Maurers steigt in beiden Fällen an, da die Zeit zum Versetzen des Steins verlängert wird und somit die Leistung absinkt.

Unnötige Arbeitsunterbrechungen entstehen, wenn der Materialnachschub nicht stimmt. Es ist deshalb wichtig, dass die jeweils benötigten Mengen rechtzeitig abgerufen und am Arbeitsplatz zur Verfügung gestellt werden.

Die Mörtelkübel werden so angeordnet, dass die Füllung eines Mörtelschlittens bis zum nächsten Mörtelkübel reicht. Der Raum zwischen den Mörtelkübeln wird mit Mauersteinen aufgefüllt. Am zweckmäßigsten wird die Einrichtung des Arbeitsplatzes (die Standorte für Mörtelkübel und Steinpakete) im Vorfeld angezeichnet.

Inhalt ausblendenMauern mit Versetzgerät

Das Mauern mit einem auf den Geschossdecken verfahrbaren Versetzgerät humanisiert und rationalisiert die Baustelle. Der Einsatz großformatiger Steine wurde durch Versetzgeräte erst möglich. Sie sind bei Steingewichten ab 25 kg zu verwenden. Verschiedene Baugerätehersteller bieten unterschiedliche Versetzgeräte an.

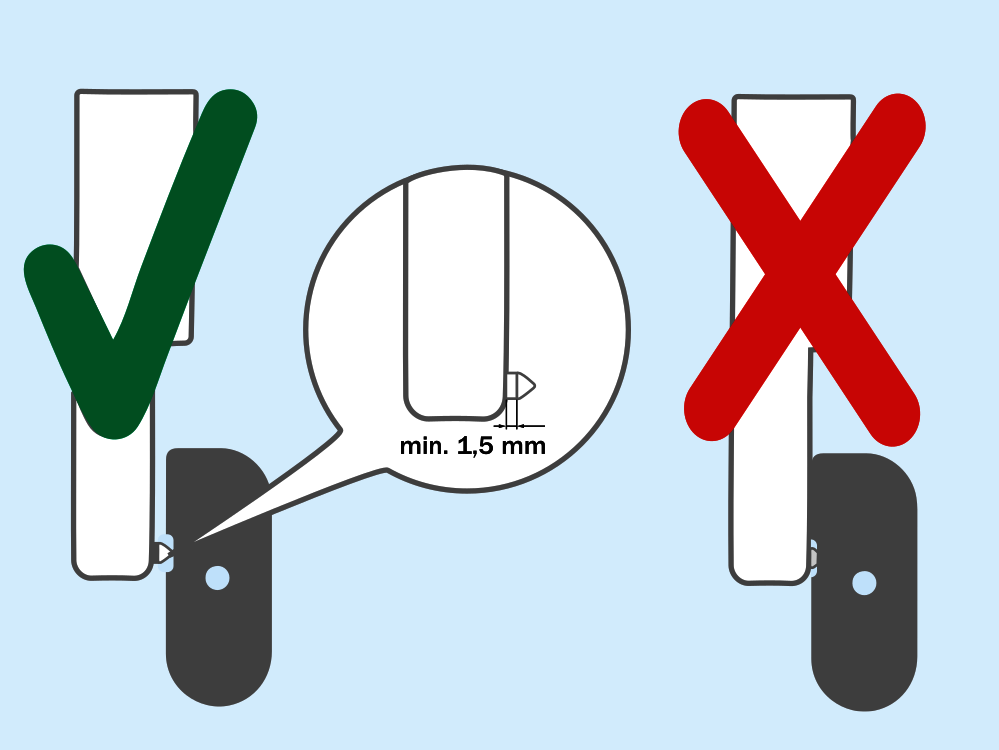

Versetzgeräte, wie auch besonders Versetzzangen, sind nur in einwandfreiem technischem Zustand einzusetzen. Die Dornen der Zange greifen in die dafür vorgesehenen Dornlöcher der Elemente, Block- und Plansteine. Durch die Kinematik der Zange entsteht nach dem Aufnehmen ein Formschluss zwischen den Dornen und dem KS-Stein. Es ist zu gewährleisten, dass die Dorne ausreichend tief eintaucht. Die mindestens 70 mm tiefen Dornlöcher der Steine sind daher von eventuellen Verschmutzungen zu befreien. Die Kontaktflächen an den Dornen der Zange (z.B. Kegelspitze oder Schweißpunkt) sind regelmäßig vom Maurer zu überprüfen, damit ein sicheres Arbeiten mit Versetzgeräten gewährleistet ist.

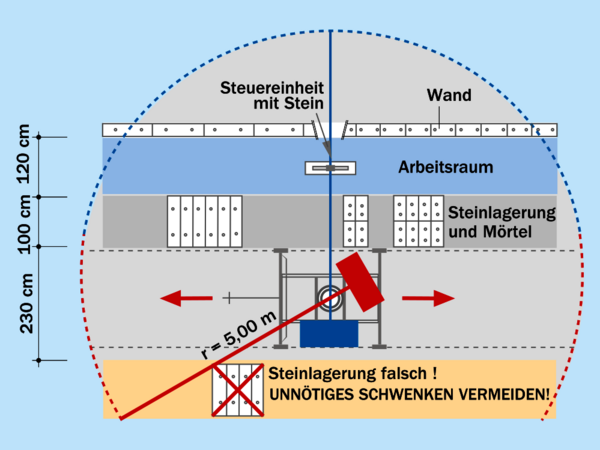

Mit dem Versetzgerät werden z.B. großformatige KS XL mit einer Zange versetzt. Mit zwei Hüben entsteht so eine Wandfläche bis zu 1 m² oder 1,25 m², je nach System. Bei hoher Leistung ist die körperliche Belastung der Maurer trotzdem gering und die Kontinuität des Arbeitsablaufes sicher.

Beim Einsatz von Versetzgeräten ist auf die Tragfähigkeit der Stahlbetondecken zu achten. Da während der Bauphase höhere Verkehrslasten auftreten können als im Nutzungszustand, z.B. durch ungünstige Lastfallkombinationen infolge Lagerung von Steinpaketen auf Zwischendecken, sind ggf. Montagestützen nach Anweisung des Statikers zu setzen.

Effizientes Arbeiten

Optimale Ergebnisse können nur erreicht werden, wenn einige Grundvoraussetzungen erfüllt sind. Dazu gehört ggf. die Ersteinweisung der Maurer und die lückenlose Transportkette von der Produktion bis zur Verwendungsstelle. Zudem muss der Materialnachschub für Steine, Pass- und Ergänzungssteine, Mörtel und Anker gewährleistet sein.

Um die Verfahrbarkeit der Versetzgeräte sicherzustellen, legt die Bauleitung vor Beginn des Mauerns in einem Ablaufplan die Reihenfolge der Wände und das Umsetzen des Versetzgerätes fest. Damit der Normalmauermörtel der Kimmschichten ausreichend fest werden kann, werden diese mit ausreichendem Vorlauf zum Aufmauern der Wände angelegt. Gegebenenfalls sind Fahrspuren in den Kimmschichten freizuhalten, um das Verfahren der Versetzgeräte von einem Raum in den anderen zu ermöglichen.

Für die Arbeit mit Versetzgerät gilt eine bewährte Arbeitsreihenfolge. Zunächst wird der Mörtel mit dem Mörtelschlitten aufgezogen, dann werden die Steine versetzt und ausgerichtet.

Die kürzesten Taktzeiten werden erzielt, wenn die Steinpakete zwischen Versetzgerät und Mauer abgestellt werden. Die Steine werden systemgerecht angeliefert. Das Absetzen erfolgt auf vorbereitetem, ebenem Untergrund, das Umsetzen auf der Baustelle mit Steinkorb. Gegebenenfalls ist eine zusätzliche Abstützung der Rohbaudecke zur Aufnahme der Lasten aus Versetzgerät und Steinstapel erforderlich.

Die Bereitstellung von Pass- und Ergänzungssteinen kann die wirtschaftliche Erstellung einer Mauerwerkswand wesentlich unterstützen. Die Verwendung vorgefertigter Pass- und Ergänzungssteine ist deshalb grundsätzlich zu empfehlen. Bereits in der Planungsphase werden hier die Weichen für wirtschaftliches und rationelles Mauern gestellt. Je nachdem, welches Steinsystem gewählt wurde, werden Pass- und Ergänzungssteine bereits auf die Baustelle fertig angeliefert. Wenn Pass- und Ergänzungssteine auf der Baustelle hergestellt werden, so werden diese zu Beginn der Mauerarbeiten jeweils für eine Wand aus Standardsteinen hergestellt. Dies geschieht bei Steinen für Dünnbettmörtel vorzugsweise mit einer Steinsäge – wegen der exakten Schnittkante, z.B. im Bereich der Stoßfuge. Bei großformatigen Kalksandsteinen KS XL können Ergänzungselemente im 12,5 cm- Raster (Oktametermaß) und/oder geschnittene Passelemente systemgerecht vom Werk mitgeliefert werden.

Inhalt ausblendenMauern bei Frost und Hitze

Das Arbeiten bei Extremtemperaturen ist bei allen Mauersteinsorten (Ziegel, Kalksandstein, Porenbeton, Bimsstein, Betonstein) und Mörtelsorten (Normal-, Dünnbett-, Leichtmörtel) – ebenso wie bei Beton – grundsätzlich kritisch.

Mauern bei Frost

Das Arbeiten bei Frost – von den meisten Mörtelherstellern sind Temperaturen unter +5°C angegebenen – ist grundsätzlich kritisch. Die kalten Temperaturen verhindern bzw. verzögern das Abbinden des Mörtels und stören somit den Haftverbund zwischen Stein und Mörtel.

Wenn „Frost“ im Sinne der DIN EN 1996-2 vorliegt, bedarf das Mauern nach VOB-C: DIN 18330 grundsätzlich der Zustimmung des Auftraggebers. Zusätzlich sind folgende Kriterien einzuhalten:

- Gefrorene Steine dürfen nicht eingesetzt werden, auch nicht mit sogenannten frosttauglichen Lagerfugenmaterialien.

- Auf gefrorenem Untergrund darf nicht gemauert werden.

- Frisches Mauerwerk ist vor Frost zu schützen.

Der Begriff „frisches Mauerwerk“ ist interpretationsfähig. Tastversuche lassen derzeit jedoch den Schluss zu, dass einen Tag altes Mauerwerk (mit Dünnbettmörtel) nicht mehr unmittelbar gefährdet ist.

Schutzmaßnahmen auch bei Wintermörtel

Von einigen Mörtelherstellern werden so genannte Wintermörtel angeboten. Dieser Begriff bezieht sich nicht auf die Verwendbarkeit bei Frost. Er ist so zu verstehen, dass die Rezeptur des Mörtels auf die im Winterhalbjahr vorherrschenden Witterungsbedingungen geändert wurde. Entsprechende Schutzmaßnahmen und sonstige vorbereitende Arbeiten für das Mauerwerk und die zu verarbeitenden Mauersteine sind auch bei Verwendung dieser Mörtel erforderlich.

Wenn einzelne Dünnbettmörtelhersteller (auch schriftlich) die Aussage treffen, ihr Mörtel sei bis -6 °C verarbeitbar, so bezieht sich dies nur auf die Verarbeitung der Mörtel. Alle Bestimmungen aus DIN EN 1996-2 NA sind dennoch einzuhalten.

Gefahren durch Tausalz

Der Einsatz von Frostschutzmitteln oder Salzen zum Auftauen ist nicht zulässig. Dies gilt für Baustellen und bestehende Gebäude. Entsprechend VOB-C: DIN 18330 Mauerarbeiten, Abschnitt 3.2.6 darf Mauerwerk aus Kalksandstein nicht abgesäuert werden. Dies ist besonders bei Sicht- und Verblendmauerwerk zu beachten.

Die umweltschädliche Wirkung von chloridhaltigen Tausalzen ist bekannt. Bei dem Einsatz auf Baustellen können diese hoch aggressiven Salzlösungen zur Zerstörung von Bauteilen aus Mauerwerk und Beton und zur beschleunigten Korrosion der Stahleinlagen führen. In DIN EN 1996 wird auf diese Gefahr besonders hingewiesen. Die beim Auftauen entstehenden Salzlösungen können in Wand- und Deckenbauteile eindringen und dort physikalische und chemische Schäden verursachen. Das kann bereits bei geringen Chloridkonzentrationen zu mehr oder weniger starken Schäden führen. Daher sind Arbeitsplätze und Arbeitsflächen auf der Baustelle auf keinen Fall mit Tausalzen, sondern mechanisch oder unter Verwendung von Wasserdampflanzen von Eis und Schnee zu befreien. Weiterhin besteht die Gefahr, dass Ausblühungen im Mauerwerk auftreten, die zu Folgeschäden in Putz und Anstrich führen können. Für den Streu- und Spritzbereich bestehender Gebäude dürfen ebenfalls keine Tausalze verwendet werden.

Eine Zusammenfassung zum Thema finden Sie auch im nachstehenden Merkblatt.

KALKSANDSTEIN Merkblatt: Mauern im Winterhalbjahr

Mauern bei Hitze

Auch hohe Temperaturen im Sommer können Gefahren für frisches Mauerwerk bergen. Denn starke Hitze führt zu einer schnellen Verdunstung des Anmachwassers, das im frisch verarbeiteten Mörtel enthalten ist. Die Verdunstung kann durch Wind noch beschleunigt werden. Liegen diese Bedingungen längere Zeit vor, kann das dazu führen, dass nicht mehr ausreichend Wasser für den Erhärtungsprozess des Mörtels vorhanden ist und die erforderliche Festigkeit des Mörtels sowie die feste Verbindung des Mörtels mit dem Stein nicht erreicht werden. Sehr trockene Steine können dem Mörtel auch Teile des Anmachwassers entziehen.

Für das Mauern mit Mauermörtel wird unter den beschriebenen Bedingungen empfohlen, sehr trockene Mauersteine zeitig vor dem Mauern gründlich vorzunässen und die frisch erstellten Wände durch Abdecken mit Folien vor zu schnellem Austrocknen zu schützen.